AUTORIA I REFERÈNCIES

Robert Graf

RESUM

Aquest article explora les tècniques de retoc bifacial utilitzades en la fabricació de dagues i destrals de sílex a Escandinàvia i al nord d’Europa durant el neolític. Es fa èmfasi en el coneixement tecnològic únic assolit gràcies a l’allargament del període neolític i a l’abundància de recursos de sílex d’alta qualitat. El text se centra en les cinc primeres etapes de la producció de dagues, i destaca la selecció de la matèria primera, el modelatge i els mètodes de retoc mitjançant l’ús de percussors de pedra, martells de banya i vares de pressió. La secció transversal lenticular es mostra com un element clau per al disseny correcte de la daga.

Una anàlisi comparativa amb la producció de destrals de sílex mostra similituds en la reducció bifacial, tot i que també destaca diferències importants en la forma, els angles de la fulla i les tècniques d’acabat. Ambdós processos requerien una gran precisió per evitar errors crítics com ara fractures escalonades o sobrepassaments. El domini d’aquestes tècniques definia l’autèntica mestria dels talladors de sílex neolítics del nord d’Europa.

Paraules clau: tecnologia del sílex; neolític; daga; talla bifacial

RESUMEN

Este artículo explora las técnicas de retoque bifacial utilizadas en la fabricación de dagas y hachas de sílex del Neolítico en la Escandinavia prehistórica y el norte de Europa. El trabajo se centra en el conocimiento tecnológico único alcanzado gracias a la prolongación del período neolítico y a la abundancia de recursos de sílex de alta calidad. El texto se centra en las cinco primeras etapas de la producción de dagas, y destaca la selección de la materia prima, el modelado y los métodos de retoque mediante el uso de percutores de piedra, martillos de asta y varas de presión. La sección transversal lenticular se muestra como un elemento crucial para el diseño exitoso de la daga.

Un análisis comparativo con la producción de hachas de sílex muestra similitudes en la reducción bifacial, al tiempo que señala diferencias clave en la forma, los ángulos del filo y las técnicas de acabado. Ambos procesos requerían gran precisión para evitar errores críticos como fracturas escalonadas o sobrepasamientos. El dominio de estas técnicas definía la verdadera maestría de los talladores de sílex del Neolítico del norte de Europa.

Palabras clave: tecnología lítica; Neolítico; daga; talla bifacial

ABSTRACT

This article explores the advanced bifacial thinning techniques used in the manufacture of Neolithic flint daggers and axes in prehistoric Scandinavia and northern Europe. Emphasis is placed on the unique technological mastery achieved due to extended Neolithic periods and abundant high-quality flint resources. The text focuses on the first five stages of dagger production, highlighting raw material selection, shaping, and thinning methods using hammerstones, antler hammers, and pressure sticks. The lenticular cross-section is crucial to successfully designing the dagger.

A comparative analysis with flint axe production shows similarities in bifacial reduction, while also noting key differences in shape, edge angles, and finishing techniques. Both processes demanded precision to avoid critical errors such as step fractures or overshots. Mastery in these techniques defined the true craftsmanship of northern European Neolithic flintknappers

Keywords: Flint technology; Neolithic; Dagger; Bifacial knapping

DESCÀRREGUES

El tema principal d’aquest article no és només l’estratègia de reducció de dagues bifacials a l’Escandinàvia prehistòrica i al nord d’Europa, sinó també la tecnologia emprada per fabricar destrals de sílex i la manera de reduir-les i aprimar-les d’una forma molt similar, però també completament diferent. La tecnologia del sílex al nord d’Europa és probablement la millor que hi ha hagut mai. Això es deu al fet que en aquestes regions el període neolític va durar uns quants segles més que a la resta d’Europa. La gran distància que hi havia als jaciments de coure va comportar que l’edat del bronze es desenvolupés aquí més tard que en altres regions. Durant aquest temps, es va continuar desenvolupant la tecnologia de la pedra, amb la qual cosa se’n va assolir un domini absolut. A més, en aquestes zones hi ha jaciments de sílex increïblement grans, que proporcionaren matèria primera en quantitats gairebé il·limitades i majoritàriament de gran qualitat. Així, la prolongació en el temps i la disponibilitat de matèria primera són els factors principals i la raó per la qual es va poder mantenir una qualitat tan excel·lent en el processament del sílex.

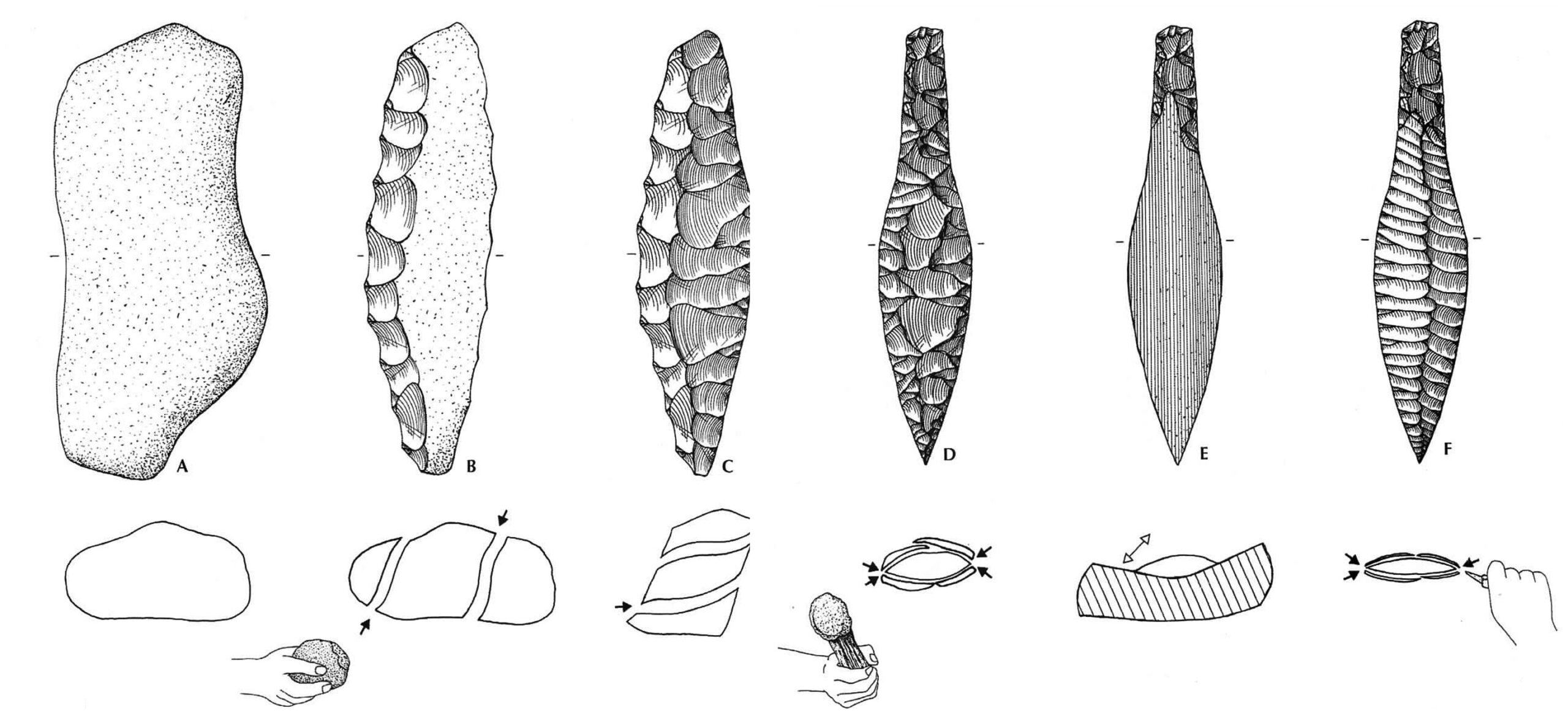

Tanmateix, l’esquema general de la fabricació de dagues, que es mostra a la figura 1, només ens afecta en les fases de la A a la D. Els processos I i F, és a dir, el polit i el retoc paral·lel, que necessitem, per exemple, per als tipus de dagues 1C, ja no formen part de la reducció bifacial, tot i que aquí el material torna a reduir-se una mica (Vang Petersen, 2008). És per això que ens centrem en les quatre primeres fases de fabricació. Hi ha sis tipus principals de les anomenades dagues daneses, cada un dels quals té diversos subtipus. La tipologia, encara vàlida avui dia, la va definir per primera vegada Ebbe Lomborg el 1973 al seu llibre sobre les dagues de sílex de Dinamarca i el sud d’Escandinàvia, publicat a Copenhaguen (Lomborg, 1973). Sense voler entrar en més detalls sobre els tipus individuals, podem veure que, en concret, el disseny dels mànecs pot ser molt diferent. Però això no ens hauria d’amoïnar gaire, l’atenció l’hem de centrar en la fulla de les dagues. La nostra atenció recau en els tipus 1 i 2, pel fet que aquests tipus especialment tenen mànecs més o menys bidimensionals, com la fulla mateixa. Hi ha moltes altres dagues amb mànecs molt més tridimensionals, mànecs amb seccions transversals triangulars o quadrades, sovint també marcats amb repunts als marges. Però tots aquests tipus de dagues, de l’1 al 6, tenen una cosa en comú: s’han de reduir bifacialment.

La caixa d’eines emprades en l’elaboració és tan senzilla i poc espectacular com les mateixes tècniques d’elaboració. S’utilitzen percussors de pedra de diferents mides, martells de banya també de diferents mides, vares de pressió amb puntes de banya i coure i, per descomptat, pedres de polir per preparar la plataforma (figura 2). Això demostra que les tècniques de processament consisteixen essencialment en la percussió directa dura, la percussió directa tova i el retoc per pressió. Al mateix temps, l’atenció se centra a generar vores de treball, aïllar i estabilitzar les plataformes i evitar el cop massa fort en el material. En definitiva, s’utilitzen les mateixes tècniques, eines i passos de fabricació que en qualsevol altre procés de talla de sílex, només que majoritàriament s’apliquen al màxim de les possibilitats físiques.

El nostre estimat col·lega Greg Nunn ha mostrat els passos individuals del processament de manera molt detallada en el seu meravellós vídeo instructiu «Replicating the type IC neolithic Danish dagger» (‘Rèplica de la daga danesa neolítica de tipus IC’) (Nunn, 2005). Atès que l’ordre dels passos de producció que estableix és l’únic que té sentit, m’agradaria cenyir-m’hi, sobretot perquè jo mateix també treballo seguint aquests passos de producció. Els passos 1 a 5 tracten la qüestió de la reducció bifacial. A continuació, els passos comencen a diferir segons el tipus individual de daga de què es tracti. És per això que acabarem en el pas 5, malgrat que la feina realment dura, com són el polit i el retoc, tot just comença en el nivell següent.

Comencem la fase 1 i la selecció de la matèria primera. La mida adequada és molt important. Triar nòduls que no siguin làmines gaire gruixudes pot estalviar molta feina. Normalment selecciono nòduls grans i plans, que ja són més o menys prims, i d’una matèria primera de qualitat realment elevada. Si la matèria primera és massa dura, necessitarem molta energia per processar el sílex i això pot comportar que es produeixin ones de xoc molt fortes durant la talla, la qual cosa és molt perillosa a mesura que la daga es va fent cada cop més fina.

La fase 2 consisteix a treballar la matèria primera en un estat molt rudimentari. Normalment utilitzem percussors de pedra grans per eliminar les parts arrodonides del marge o els angles problemàtics de 90 graus, seguint la tècnica del zig-zag. També fem una primera comprovació de so per veure (o millor dit, sentir) si hi ha esquerdes al sílex.

Amb el percussor de pedra creem una vora de treball i vigilem de mantenir una línia recta des del primer minut.

Això és el que ens ajuda a trobar la direcció de la daga. Depenent de la situació de treball individual, canviem la mida i la duresa dels percussors de pedra que fem servir, i finalment, a mesura que ens acostem a la superfície del material, passem als martells de banya. A més, anem canviant la mida dels martells de banya depenent de cada situació.

La fase 3 és una de les més importants: comencem a penetrar més a fons en el material i a fer-lo més prim mitjançant la percussió directa i tova. D’aquesta manera, també donem a la daga la seva forma general i iniciem la secció transversal lenticular.

La secció transversal lenticular significa que la nostra daga sempre ha de tenir una convexitat lateral i, per tant, la secció transversal ha de tenir la forma d’una lent. Si perdem aquesta forma –potser a causa d’algun tipus d’esquerda en immersió o d’una reducció massa recta–, apareixeran fractures escalonades al mig de la superfície, la qual cosa representarà un problema enorme fins al final. Això també significa que algunes parts del còrtex encara poden resistir al mig (figura 3); però desapareixeran tard o d’hora en les fases següents.

Amb la reducció primària, primer ataquem els punts alts de la preforma de sílex. No hem de treure mai làmines massa grans fins que la superfície ja no tingui punts alts. És millor treballar a poc a poc, en passos més petits, i repetir el procés. Sempre s’han d’estabilitzar i polir les plataformes i les vores de treball després d’haver-les aïllat. Al final d’aquest procés, hem d’eliminar els sortints (deltas) que hi pugui haver per obtenir un bon marge.

La fase 4 consisteix a treballar la preforma secundària (figura 4a), cosa que significa que continua la reducció amb diferents martells de banya i que la forma esdevé cada cop més concreta. Altre cop, la tasca primordial és la secció transversal lenticular i la resta del còrtex ja ha desaparegut.

En general, a la fase 4 generem làmines de reducció grans i llargues, que s’acosten a la longitud d’un sobrepassament. També és el moment de vigilar que la daga tingui una bona simetria i d’eliminar els últims punts alts que hagin quedat. A partir d’ara també és molt important evitar els cops massa forts mentre es treballa i estabilitzar la daga, per exemple, a la cama; perquè ara el gruix de la daga és molt fi i el perill que es trenqui és cada cop més gran.

La reducció de la preforma final s’atura a la fase 5, perquè és assenyat passar a la vara de pressió per resoldre l’últim petit problema que queda. Finalment, acabem la reducció bifacial i el modelatge i netegem els marges per treballar-hi d’una manera més individual, tal com requereix el tipus de daga que hem triat. Els errors, com ara frontisses o fractures escalonades, que es produeixin en aquest procés probablement duraran per sempre. Ara cal canviar els martells de banya per vares de pressió i controlar la simetria, el contorn, la rectitud i el gruix de la daga. Després, netegem tota la superfície i eliminem els darrers sortints (deltas). I amb això finalitza la fase 5 (figura 4b).

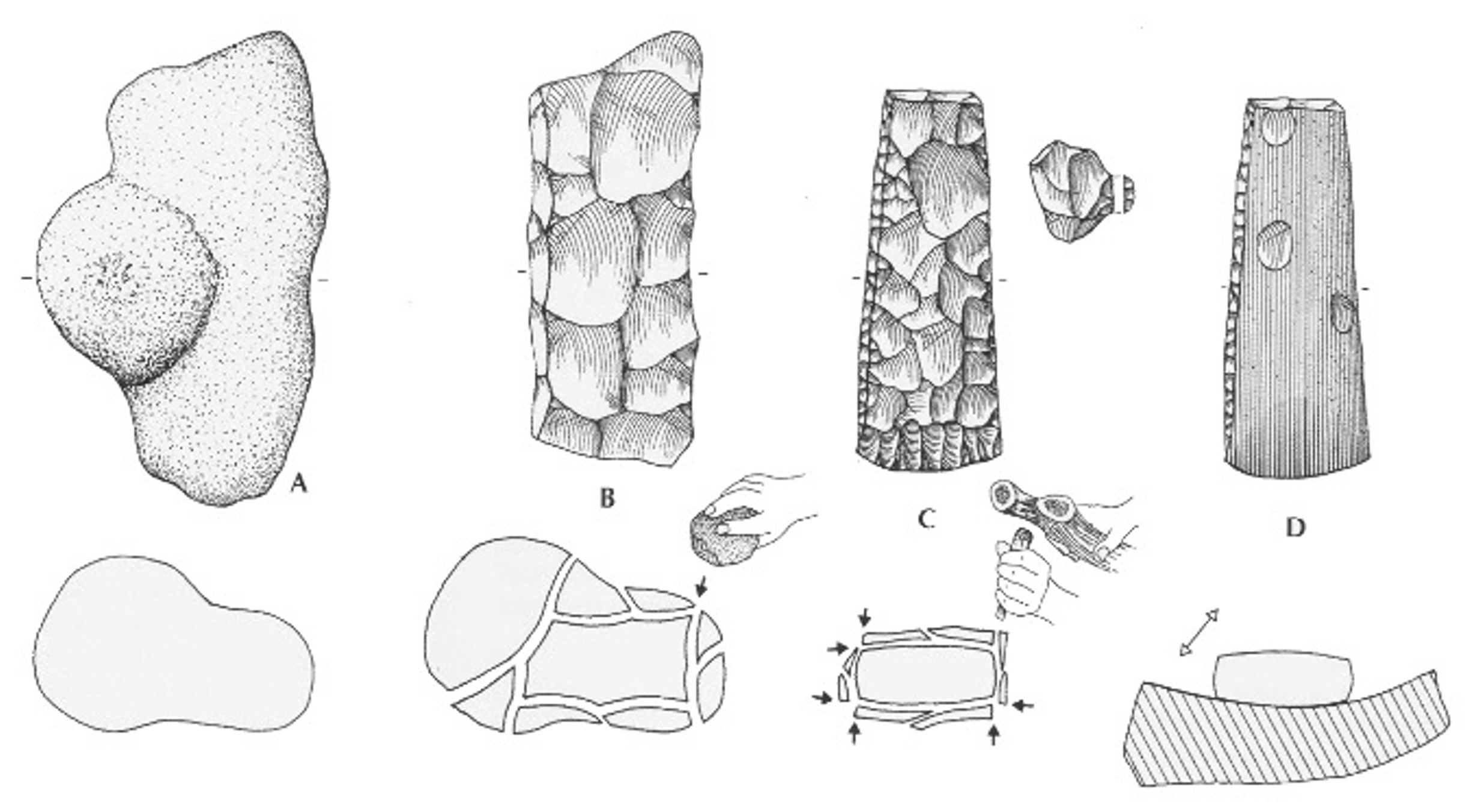

Amb el subtítol «Dagues i destrals», entre cometes, arribem a una situació completament diferent, però que alhora és molt semblant. Es tracta de la reducció bifacial en el procés de fabricació de destrals de sílex del nord d’Europa. Això significa que també les destrals de sílex, tot i que són força gruixudes en comparació amb les dagues, s’han de reduir pels dos costats amples i, en general, també pels dos costats estrets.

Les principals diferències són que les dagues necessiten nòduls plans, mentre que per a les destrals han de ser més arrodonits i sòlits. L’acabat de la daga és prim, però l’acabat d’una destral és més massís. Les vores d’una daga són angles aguts; ara bé, les vores de les destrals són de gairebé 90 graus (independentment del tall). I una daga té la punta punxeguda, mentre que la destral té una fulla de tall sòlida i llarga. El que tenen en comú és que totes dues són reduïdes bifacialment, totes dues corren el risc de patir sobrepassaments durant el procés de treball, en totes dues s’apliquen totes les tècniques habituals del treball en sílex i en el procés de producció d’ambdues s’utilitzen les mateixes eines.

La fase 1 torna a ser l’obtenció de la matèria primera. Altre cop triem nòduls, però aquesta vegada no n’escollim de prims, sinó de molt més sòlids; però també poden ser làmines molt grans i gruixudes.

Les eines per obtenir la primera preforma i trobar l’orientació de la destral són les mateixes que hem utilitzat abans. Al principi cal treballar amb grans percussors de pedra i passar a martells de banya i punxons de banya o coure en una fase posterior.

Les eines de coure deixen un bulb més resistent i, per tant, un bulb negatiu també més resistent que l’obtingut amb eines de banya. Això pot ser un avantatge, però també un inconvenient: depèn de la situació de treball individual i, per tant, no hi ha una regla fixa sobre quan s’ha d’utilitzar una eina d’un material o d’un altre. Tenim evidència arqueològica de l’ús d’ambdós materials en els processos de talla de sílex a Escandinàvia, per la qual cosa és legal i acceptable treballar també amb punxons de coure en la producció de destrals de sílex.

A la figura 5 es pot veure el procés de fabricació de destrals de sílex molt simplificat.

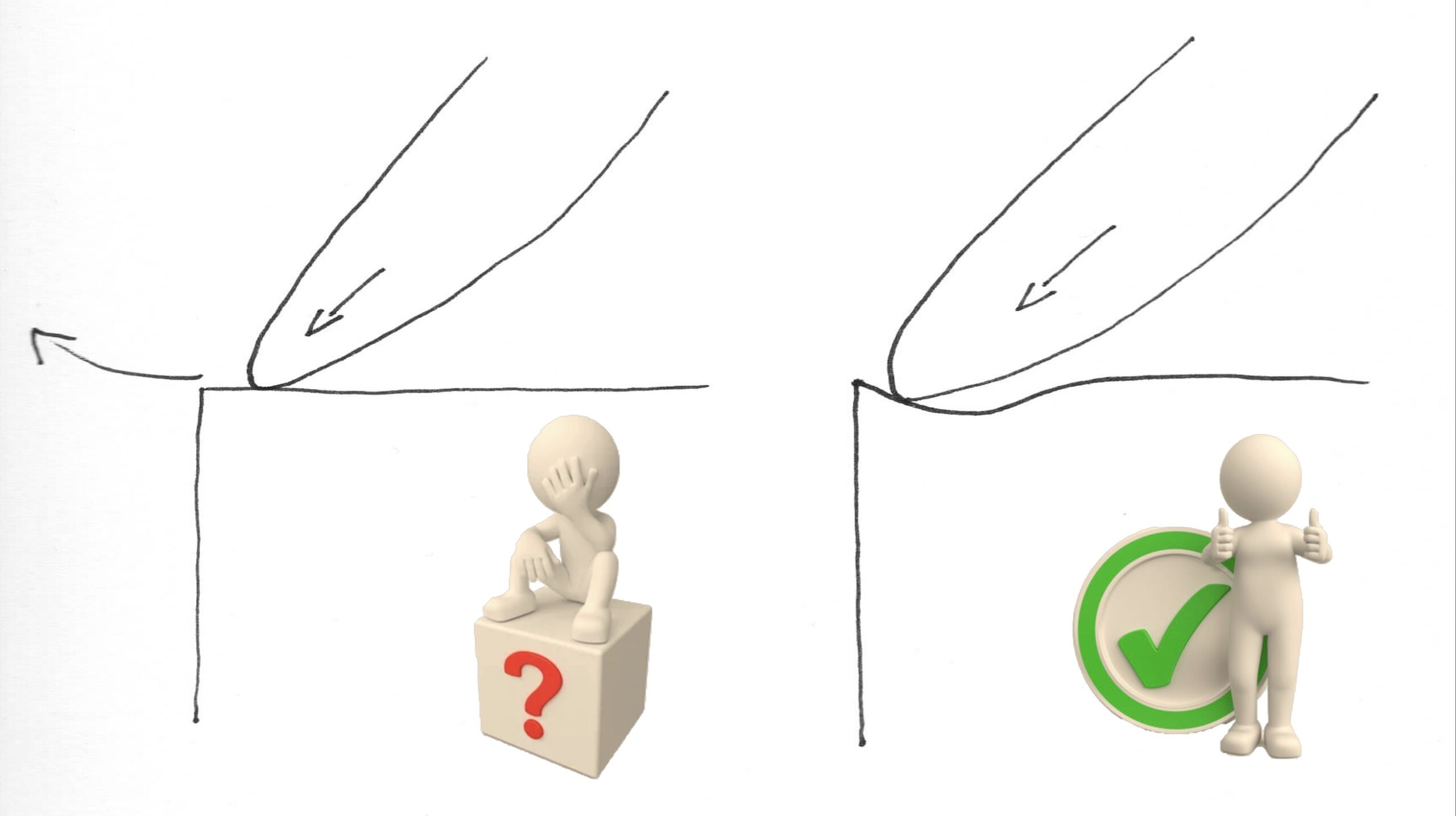

El més complicat en la fabricació de destrals és generar angles de 90 graus. Com tothom sap, el nostre angle de treball habitual és d’uns 65 fins a 80 o 85 graus, i qualsevol angle superior als 90 graus normalment genera fractures escalonades.

Un truc molt senzill, però també molt eficaç, és treballar directament en el negatiu del bulb des de l’ascla anterior (figura 6). A l’esquerra podem veure la situació en què el punxó rellisca, amb sort no passa res però també pot passar que arruïnem el nostre tall de treball amb una fractura escalonada. A la dreta podem veure que hem aconseguit un angle completament diferent utilitzant un negatiu de bulb. La punta de l’eina no rellisca i aconsegueix eliminar l’ascla de manera correcta.

Amb aquesta tècnica, que és molt similar a la tècnica en zig-zag habitual, treballem en la fase 2, en la qual creem una vora de treball i donem la forma inicial a la destral. Al mateix temps, preparem la vora per eliminar més làmines en els passos següents.

A la fase 3 normalment hem de deixar de banda el percussor de pedra per passar a utilitzar martells de banya, punxons de banya i punxons de coure. L’eina adequada depèn de la situació individual, que no deixa de ser una qüestió d’experiència. Que encara quedin algunes parts del còrtex no representa cap problema, ja que es retiraran en els passos següents (figura 7).

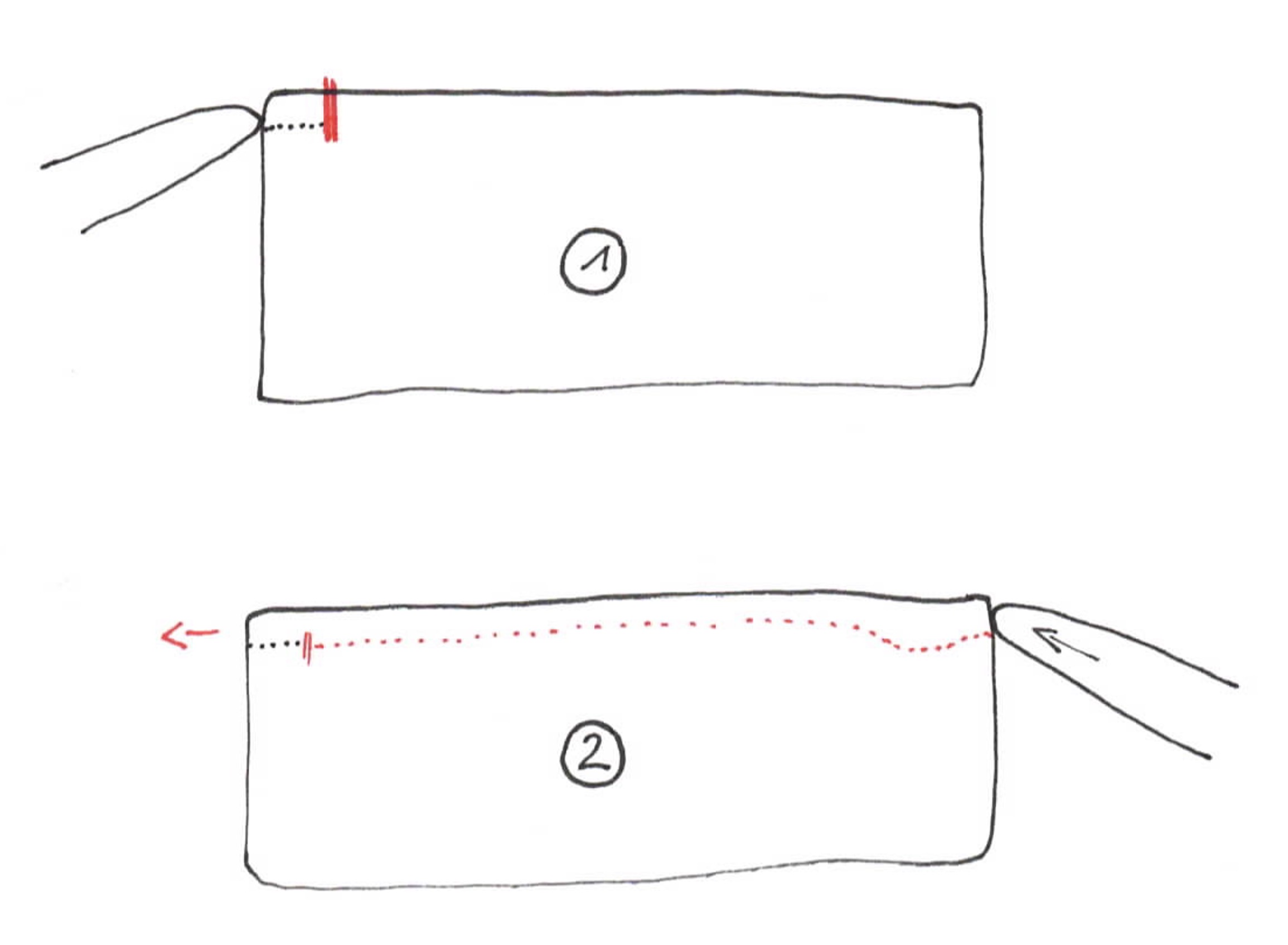

A la fase 4 és molt important evitar els sobrepassaments, que són els errors més comuns en la fabricació de destrals. És realment un malson quan s’és a prop de la preforma final i, sense saber com, una làmina s’escapa massa lluny i destrueix el costat oposat, i elimina el bulb negatiu que necessitaríem urgentment per treballar-hi. Però, a la pràctica, com es pot evitar? Just abans de l’extracció final de la làmina, hem de crear una petita fractura escalonada a la vora oposada, que queda dins del material (figura 8, 1). A continuació, podem agafar la làmina des de l’altre costat, acabar a la fractura escalonada i eliminar-la alhora (figura 8, 2). És una tècnica molt elegant i absolutament segura que permet treballar en l’angle correcte.

A la fase 5 creem la preforma final de la destral de sílex. Ara s’eliminen tots els punts alts, es netegen les vores laterals amb retocs per pressió, de manera que la destral queda prima i amb la forma que volem. En el pas següent podem veure com n’ha estat d’hàbil la nostra feina, perquè ara s’han de rectificar tots els errors que hàgim pogut cometre. Polir un petit punt alt és una feina de potser quinze minuts; però polir-ne un de baix pot ser una feina d’unes quantes hores, perquè cal polir totes les zones circumdants.

En definitiva, la reducció bifacial de dagues i destrals és un procés força ordinari. La veritable dificultat rau en el fet que cal evitar tants errors com sigui possible; en el millor dels casos, és clar, cal evitar-los tots! Això és el que defineix el veritable mestre i al neolític del nord d’Europa hi va haver els millors.

BIBLIOGRFIA

Lomborg, Ebbe. 1973. Die Flindolche Dänemarks, p. 20-64

Nunn, Greg. Replicating the typ IC neolithich Danish Dagger. Video-documentation. Utah 2005, http://www.gregnunnfiltworks.com

Vang Petersen, Peter. 2008. Flint fra Danmarks Oldtid, 3a ed. p. 126-137, Oplag.